Powłoki ceramiczne to jeden z najtrwalszych sposobów ochrony elementów przemysłowych. Dzięki swojej odporności na ścieranie i temperaturę znajdują zastosowanie w najtrudniejszych warunkach pracy.

Czym są powłoki ceramiczne?

Powłoki ceramiczne to cienkie warstwy twardego materiału naniesione na powierzchnię metali lub stopów. Ich głównym celem jest ochrona przed:

- ścieraniem i erozją,

- wysoką temperaturą,

- korozją chemiczną,

- działaniem agresywnych środowisk mechanicznych.

Rodzaje powłok ceramicznych

- Tlenkowe – najbardziej powszechne, stosowane do ochrony części maszyn, narzędzi skrawających i turbin.

- Węglikowe – ekstremalnie odporne na ścieranie, stosowane w formach przemysłowych i elementach narażonych na intensywny kontakt z materiałami ściernymi.

- Azotkowe – tworzą bardzo twardą, gładką warstwę, często wykorzystywaną w narzędziach skrawających i powłokach dekoracyjnych.

Zalety powłok ceramicznych

Odporność na ścieranie i erozję

Powłoki ceramiczne znacząco zwiększają trwałość elementów narażonych na tarcie, kontakt z cząstkami stałymi czy agresywne środowisko.

Odporność termiczna

Niektóre powłoki ceramiczne wytrzymują temperatury powyżej 1000°C, co czyni je idealnym wyborem do pieców przemysłowych, turbin gazowych czy silników wysokoprężnych.

Ochrona chemiczna

Powłoki ceramiczne są odporne na działanie kwasów, zasad i innych agresywnych związków chemicznych, co zwiększa żywotność urządzeń w branży chemicznej i spożywczej.

Jak dobrać odpowiednią powłokę ceramiczną?

Określ warunki pracy elementu

Ważne jest, aby znać dokładnie:

- temperaturę pracy,

- rodzaj materiału ściernego,

- kontakt z chemikaliami,

- wymagania dotyczące tarcia i gładkości powierzchni.

Wybierz odpowiedni typ powłoki

- Dla wysokiego ścierania: węglikowe lub tlenkowe,

- Dla ekstremalnych temperatur: tlenkowe odporne termicznie,

- Dla narzędzi skrawających: azotkowe TiN lub CrN.

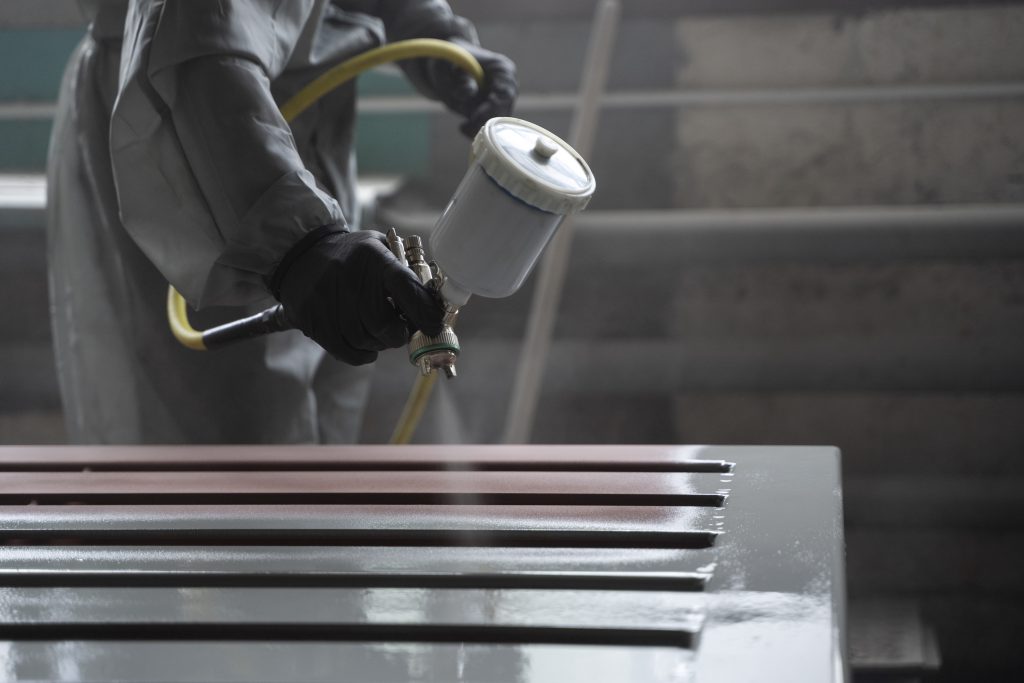

Zwróć uwagę na technologię nakładania

Najczęściej stosowane metody to:

- Plazmowe natryskiwanie – pozwala uzyskać grube i bardzo trwałe powłoki,

- PVD – cienkie, twarde warstwy o dużej przyczepności,

- CVD – idealne do narzędzi wymagających odporności chemicznej i mechanicznej.

Najczęstsze zastosowania powłok ceramicznych

- Przemysł maszynowy – części maszyn narażone na ścieranie i wysoką temperaturę, np. wały, tłoki, łożyska.

- Przemysł energetyczny – turbiny, kotły, wymienniki ciepła.

- Przemysł chemiczny i spożywczy – zbiorniki, mieszadła, rurociągi odporne na korozję.

- Narzędzia skrawające i formy – zwiększają trwałość i precyzję narzędzi.

Podsumowanie

Powłoki ceramiczne to inwestycja w trwałość i bezpieczeństwo elementów pracujących w trudnych warunkach. Odpowiednio dobrana powłoka chroni przed ścieraniem, wysoką temperaturą i działaniem chemikaliów, co znacząco wydłuża żywotność urządzeń i obniża koszty eksploatacji. Wybór materiału i metody aplikacji powinien być zawsze dopasowany do specyfiki pracy elementu.

FAQ – najczęściej zadawane pytania

- Czy powłoki ceramiczne są odporne na uderzenia?

Są twarde i odporne na ścieranie, ale w przypadku dużych uderzeń mogą pękać. W takich sytuacjach stosuje się powłoki ceramiczne w kombinacji z warstwą elastyczną. - Jak długo wytrzymuje powłoka ceramiczna?

W typowych warunkach przemysłowych kilka lat, a w ekstremalnych – zależnie od rodzaju powłoki i obciążenia. - Czy każdą część można pokryć powłoką ceramiczną?

Większość powierzchni metalowych i stopów można pokryć powłoką ceramiczną, ale wymagane jest odpowiednie przygotowanie powierzchni. - Czy powłoki ceramiczne są bezpieczne w przemyśle spożywczym?

Tak, powłoki ceramiczne są chemicznie obojętne i mogą mieć certyfikaty dopuszczające kontakt z żywnością.

Po więcej porad dotyczących powłok specjalistycznych wejdź na transliner.pl.